- 東ソー・ファインケムTOP

- 開発ストーリー(アルキルアルミニウム)

アルキルアルミニウム

高度経済成長期を支えた重合触媒

アルキルアルミニウムは、アルミニウムにアルキル基が結合した化合物の総称です。 主な用途はポリオレフィンの製造に用いられるチーグラー・ナッタ触媒の原料で、アルキルアルミニウムは触媒の活性を高める助触媒として働きます。アルキルアルミニウムは空気中の酸素や水と非常に激しく反応するため、製造・運搬にはノウハウが必要です。世界的にもメーカーが限られており、当社は戦後から現在に至るまで日本の石油化学産業を支えています。

半世紀を超えて石油化学産業を支えるアルキルアルミニウム

ポリマーとチーグラー・ナッタ触媒

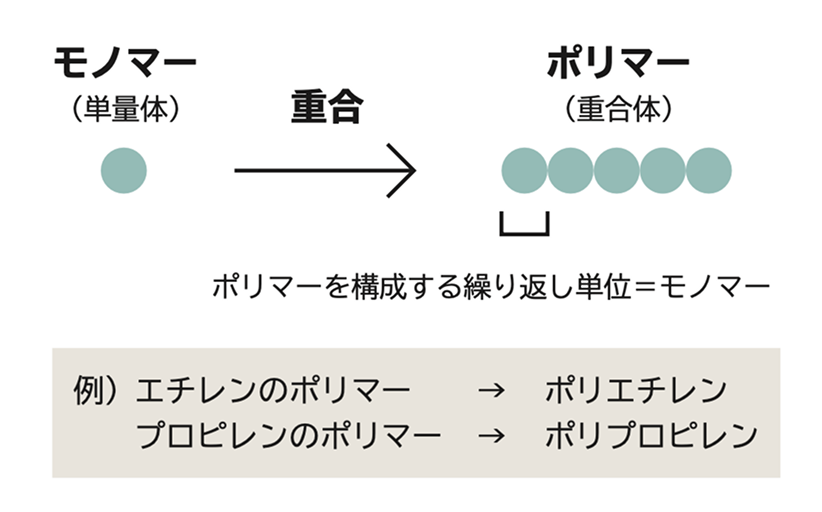

ポリマー(重合体)とは、繰り返し単位で構成された、非常に分子量の大きい分子(高分子)のことで、代表例としてはプラスチックやゴムなどの樹脂が挙げられます。ポリマーを構成する繰り返し単位をモノマー(単量体)と呼び、 モノマーを繰り返し結合させてポリマーにする工程を重合といいます。

重合工程では、反応を活性化する触媒が重要な役割を果たします。代表的なものは1950年代に開発されたチーグラー・ナッタ触媒です。 これは、四塩化チタニウムまたは三塩化チタニウムをアルキルアルミニウムと混合して調製する触媒で、この発明によってエチレン、プロピレン、ブタジエンに代表されるオレフィンの重合を工業的に実施できるようになりました。

これを機に石油化学産業は大きく発展し、ポリオレフィンをはじめとするプラスチックが急速に普及しました。プラスチックは成型が容易で様々な形状に加工できる性質や軽くて強い性質を持ち、自動車、家電、生活用品などのあらゆる分野で大量に利用されるようになりました。

有機金属触媒の歴史

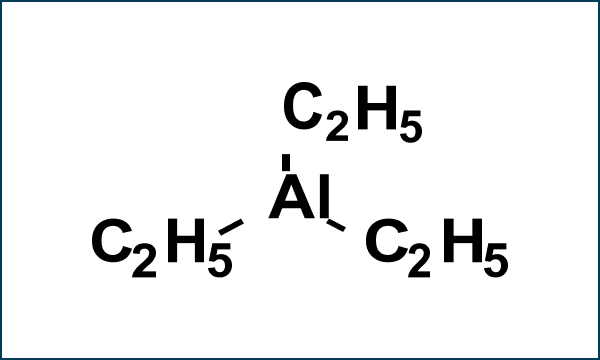

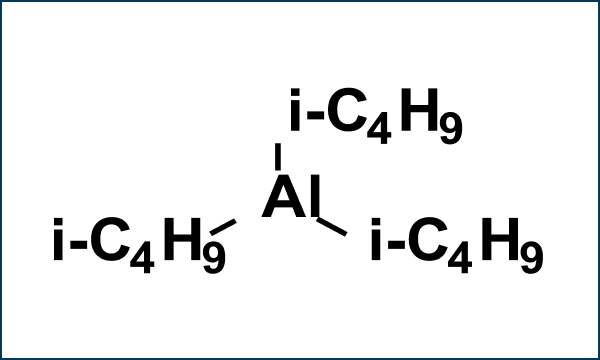

アルキルアルミニウムは、チーグラー・ナッタ触媒を用いたポリオレフィン合成に欠かせない材料です。1967年よりポリプロピレンの触媒原料となる三塩化チタニウムを生産していた当社は、次なる製品としてアルキルアルミニウムに着目しました。1969年にまずはDEAC(ジエチルアルミニウムクロライド)を製品化し、さらに1973年にはTEAL(トリエチルアルミニウム)とTIBAL(トリイソブチルアルミニウム)の生産プラントを竣工しました。

TEALは主にポリエチレン、ポリプロピレンの合成に使用され、TIBALは主にポリブタジエンゴムなどの合成ゴム用の重合触媒として用いられました。三塩化チタニウムとアルキルアルミニウムを製品化したことで、当社はポリオレフィン触媒の総合メーカーとして社会に大きく貢献しました。

1960年代に入ると、日本の石油化学産業は高度経済成長を背景として急速に拡大しました。各地でエチレンプラントが次々と立ち上がり、国内のポリエチレン、ポリプロピレンの生産規模が拡大するにつれて、当社のアルキルアルミニウム需要も広がっていきました。多様なポリオレフィンの普及に合わせて当社はアルキルアルミニウムのラインナップを増やし、現在では約10種類のアルキルアルミニウムを製造・販売しています。

蓄積する安全に扱うノウハウ・技術

アルキルアルミニウムは日本の石油化学工業に欠かせない製品である一方、アルキルアルミニウムの国内メーカーは当社を含めて2社しかありません。これは、アルキルアルミニウムの取り扱いが非常に難しく、消防法上の制限も厳しいことから新規参入へのハードルが高いためです。

アルキルアルミニウムは空気中の酸素と反応して発火する性質を持ち、消防法の「自然発火性物質」に該当します。少しでも取り扱いを誤ると重大な事故につながるため、ほんのわずかな漏れも許されません。そのため、設備の構造や運用方法を工夫し事故のリスクを低減しています。また、当社はアルキルアルミニウムを安全に輸送するために特注の充填容器(シリンダー)を用いており、ユーザーや輸送用のトラック運転手への安全教育も欠かさず行っています。

また、アルキルアルミニウムは水とも爆発的に反応するため、アルキルアルミニウムによる火災が発生したときはヒル石(バーミキュライト)や粉末消火器などを用いて消火する必要があります。こうしたアルキルアルミニウムの危険性や正しい消火方法を周知するため、当社は毎年ファイヤーデモを行い、安全文化の醸成を図っています。

こうした有機金属を安全に扱うノウハウ・技術は当社の根幹です。最近では、アルキルアルミニウムを直接販売するだけでなく、これらを基盤とした新たな高付加価値製品の開発にも取り組んでいます。その結果、MAOに代表される次世代の主力製品も生まれてきており、事業を支えています。

性質・特徴

ラインナップ例

用途

ポリエチレンは、レジ袋、包装体、容器など、身の回りの樹脂製品に使用されています。アルキルアルミニウムはこれらの製造に欠かせない助触媒です。

タイヤの主成分であるブタジエンゴムは国内で年間約90万トン生産されており、産業上重要なポリマーの1つです。TIBALはこうしたゴムの重合用助触媒 として活躍しています。

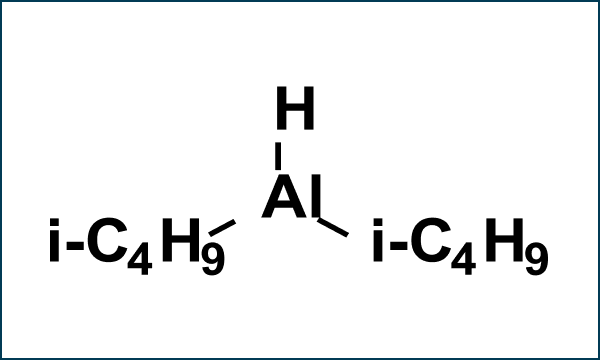

DIBAL-Hは、構造に由来する特異的な反応性を持ち、還元剤として用いられます。主にケトンやエステルなどのカルボニル化合物を還元する試薬として、学術的、工業的に利用されています。